Grundlagen der Kraftstoffeinspritzung

Kraftstoffeinspritzung

Beim Dieselmotor muss der Kraftstoff in den Brennraum eingespritzt

werden. Moderne Einspritzsysteme erzeugen hierfür bereits Drücke bis 2000 bar,

künftig sogar darüber. Dabei ist eine Genauigkeit des Einspritzbeginns von ca.

+/- 1° KW notwendig. Zusätzlich ist der Kraftstoff so genau wie möglich zu

dosieren.

Wichtige Kriterien für den Einspritzvorgang sind:

1 Zeitpunkt und Dauer der Einspritzung

1 Verteilung im Brennraum

1 Zeitpunkt des Verbrennungsbeginns

1 Zugeführte Kraftstoffmenge je ° Kw

1 Zugeführte Kraftstoffgesamtmenge.

Um diese Kriterien erfüllen zu können, muss der Beginn der

Kraftstoffeinspritzung exakt bestimmt werden können. Die Einspritzsysteme für

Dieselmotoren haben deshalb einen Spritzverstellerfunktion, die entweder

mechanisch oder elektrisch den Förderbeginn der Einspritzpumpe bzw.

Einspritzbeginn in Anhängigkeit von der Drehzahl, Last und Motortemperatur

verändert.

Eine weitere Besonderheit der Einspritzsysteme für Dieselmotoren ist die

Drehzahlbegrenzung. Bei unbegrenzter Luftmenge hängt die Drehzahl eines

Dieselmotors nur von der eingespritzten Kraftstoffmenge ab. Wäre diese unbegrenzt,

könnte die Drehzahl des unbelasteten Dieselmotors bis zur Selbstzerstörung

ansteigen. Deshalb hat jedes Einspritzsystem einen Regler für die

Drehzahlbegrenzung, der auch eine stabile Leerlaufdrehzahl sicherstellt.

Einspritzsysteme moderner Dieselmotoren

Gegenwärtig sind für Nfz. - Dieselmotoren folgende Einspritzsysteme

bedeutsam:

4 Reiheneinspritzpumpe 4 Verteilereinspritzpumpe

4 Pumpe-

Düse- Einheit PDE 4 Pumpe- Leitung- Düse

4 Common-

Rail

Die Reiheneinspritzpumpe gilt als klassisches Diesel Einspritzsystem.

Eine Nockenwelle betätigt gleichzeitig mehrere Einzelpumpenelemente.

Der Kraftstoff wird von jedem Einzelpumpenelement zu je einer

Einspritzdüse am Zylinder gefördert. Es ist also an der Reiheneinspritzpumpe

pro Zylinder ein Einzelpumpenelement vorhanden.

Die Verteilereinspritzpumpe hat ebenfalls separate Druckleitungen zu

allen Einspritzdüsen, aber nur ein gemeinsames Pumpenelement für alle Zylinder,

das pro Kurbelwellenumdrehung des Motors die erforderliche Anzahl Förderhübe

ausführt. Ein Verteiler in der Pumpe leitet den Kraftstoff bei jedem

Förderhub zu jeweils einer Einspritzdüse.

Einige Nfz- Hersteller verwenden die modular aufgebauten

Einzeleinspritzsysteme Pumpe- Leitung- Düse bzw. Pumpe- Düse- Einheit. Dabei

bildet das Magnet-ventilgesteuerte Pumpenelement zusammen mit der Einspritzdüse

eine Einheit, die für jeden Zylinder vorhanden ist.

Eine Gegenwärtig zunehmende Bedeutung verlangt das

Speichereinspritzsystem Common- Rail, bei dem die Hochdruckerzeugung und der

Einspritzvorgang komplett voreinander entkoppelt sind. Die Injektoren

(Einspritzdüsen mit Magnetventil) aller Zylinder sind mit Hochdruckleitungen an

eine gemeinsame Verteilerleiste (engl. Common- Rail) angeschlossen. Im

Speichervolumen des Common- Rail CR ist ständig Kraftstoff mit Einspritzdruck

vorhanden, den eine zentrale Hochdruckpumpe erzeugt. Die schnell schaltenden

Magnetventile der Injektoren ermöglichen Vor-, Mehrfach- und Nacheinspritzung

pro Arbeitstakt.

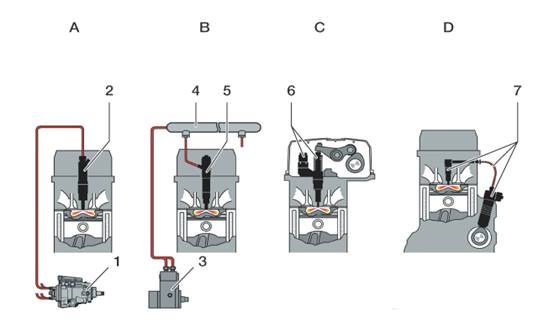

A Verteilereinspritzpumpe

(RE) B Common- Rail- System

C Pumpe- Düse- Einheit D Pumpe- Leitung- Düse

1 Einspritzpumpe mit

Einzelleitung zu jeder Einspritzdüse

2 Einspritzdüse

3 Einspritzpumpe mit

gemeinsamer Hochdruckleitung

4 Gemeinsamer Hochdruck

Verteiler

5 Injektor (Einspritzdüse

mit Magnetventil)

6 Einzelpumpenelement und

Einspritzdüse mit Magnetventil

7 Einzelpumpenelement mit

Magnetventil, Hochdruckleitung und Einspritz- düse