Einspritzvorgang

Einspritzdüsen

Das Einspritzen des Kraftstoffs in den Zylinderraum erfolgt durch die

Einspritz-düsen. Sie müssen den unter Hochdruck zugeführten Kraftstoff fein

zerstäubt und dosiert in den Brennraum einspritzen. Sie sitzen in den einzelnen

Zylindern und sind durch Hochdruckleitungen mit der Einspritzpumpe verbunden.

Länge und Lochdurchmesser sowie Strahlrichtung und Lochform der

Einspritz-düsen beeinflussen die Kraftstoffaufbereitung und damit Leistung,

Kraftstoffver-brauch und Schadstoffemission des Motors. Man unterscheidet

grundsätzlich Drosselzapfen- und Lochdüsen.

Das Einspritzen des Kraftstoffs durch die Düse ist nur dann möglich,

wenn der Kraftstoffdruck ausreichend hoch ist. Bei den Reihen- und

Verteilereinspritz-pumpen geschieht das bei jedem Förderhub, der einen

Hochdruckimpuls erzeugt. Bei den Einspritzsystemen PLD, PD und Common- Rail

wird der von der Pumpe erzeugte Hochdruck nur dann wirksam, solange das

Magnetventil schaltet.

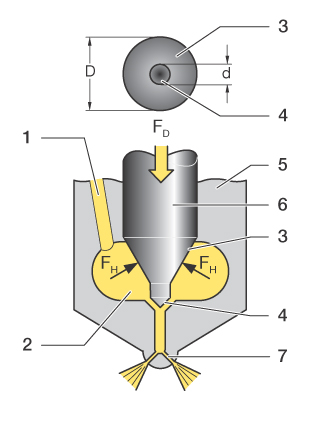

Einspritzvorgang einer Lochdüse

1 Zulaufbohrung 2 Druckkammer

3 Druckfläche

(Druckschulter) 4 Sitzfläche (Kegelsitz)

5 Düsenkörper 6 Düsennadel 7 Düsenbohrungen

D Durchmesser Druckfläche d Durchmesser Sitzfläche

Fd Druckfederkraft Fh Hubkraft

Einspritzvorgang

Hat die Einspritzdüse einen Düsenhalter mit Druckfeder, dann drückt der

vom Pumpenkolben in die Hochdruckleitung geförderte Kraftstoff auf die

federbelasteten Düsennadel der Einspritzdüse. Wenn der Druck auf die Düsennadel

und damit die Kraft FH größer wird als die Druckfederkraft, dann öffnet die

Düsennadel die Bohrung (bei Mehrlochdüsen die Bohrungen). Der Kraftstoff wird

fein zerstäubt in die heiße Verbrennungsluft eingespritzt, wo er sich sofort

entzündet.

Nach Absinken des Kraftstoffdrucks drückt die Federkraft die Düsennadel

wieder nach unten, der überschüssige Kraftstoff fließt wieder über die

Kraftstoff- Überströmleitung zurück in den Kraftstoffbehälter.

Die Düsennadel muss absolut dicht schließen, damit Nachtropfen vermieden

wird. Sie muss außerdem das Einspritzsystem gegen die heißen, unter hohem Druck

stehenden Abgase abdichten. Um bei geöffneter Einspritzdüse ein Rückblasen der

Abgase zu verhindern, muss der Druck in der Druckkammer stets höher sein als

der Verbrennungsdruck. Die exakte Abstimmung von Einspritzpumpe, Einspritzdüse

und Druckfeder ist deshalb besonders wichtig.

Bei Einzelelementen mit Magnetventil bestimmt ein elektronisches

Steuergerät über das Öffnen und Schließen der Einspritzdüse und legt damit den

Einspritzbeginn und die Einspritzdauer fest.

Drosselzapfendüse

Die Drosselzapfendüse erzeugt einen koaxialen Strahl, die Düsennadel

öffnet nach innen. Im Bereich sehr kleiner Nadelhübe zeigen Drosselzapfendüsen

einen sehr flachen Querschnittsverlauf.

Drosselzapfendüsen werden nur in Dieselmotoren mit Nebenkammermotoren

verwendet.

Lochdüse

Die unter verschiedenen Winkeln angebrachten Spritzlöcher einer Lochdüse

müssen auf den jeweiligen Brennraum abgestimmt sein.

Im Gegensatz zu Drosselzapfendüsen steigt der Querschnitt bei Lochdüsen

schon bei seht kleinen Hüben unmittelbar nach dem Öffnen stark an.

Lochdüsen kommen vor allem in Nfz Dieselmotoren mit Direkteinspritzung

zum Einsatz.

Strahlausbildung einer 6Loch- Düse

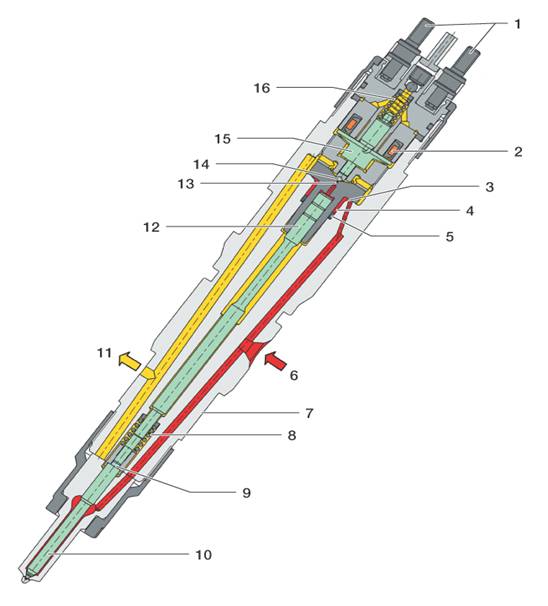

Common- Rail- Injektor

Das Common- Rail- System steuert den Einspritzvorgang über ein extrem

schnelles Magnetventil im Injektor. Wenn in der Magnetspule elektrischer Strom

fließt, bewegt sich der Anker des Magnetventils mit der Ventilkugel nach oben

und öffnet die Ablaufdrossel. Durch den Kraftstoffrücklauf sinkt der Druck im

Steuerraum auf den Steuerkolben und die Düsennadel öffnet.

Bei stromloser Magnetspule drückt die Ventilfeder den Anker des

Magnetventils mit der Ventilkugel wieder nach unten und schließt die

Ablaufdrossel. Dadurch steigt der Druck im Steuerraum und die Düsennadel wird

über den Steuerkolben geschlossen.

Die Öffnungs- und Schließgeschwindigkeit der Düsennadel wird von der

Zulaufdrossel im Steuerraum des Injektors bestimmt. Die genaue Einspritzmenge

ergibt sich aus dem Ausflussquerschnitt der Düsen, der Öffnungsdauer des

Magnetventils und dem Kraftstoff- Hochdruck.

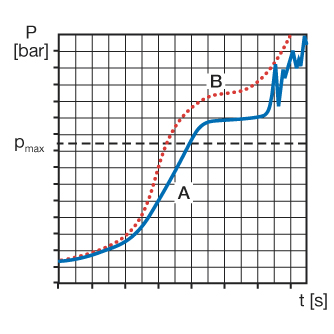

Verbrennungsdruckverlauf

Die Aufteilung der Einspritzmenge in den Vor- und Haupteinspritzung

sorgt für eine leisere Verbrennung. Der Vergleich der Verbrennungsdruckverläufe

mit und ohne Voreinspritzuzung zeigt den wesentlich gleichmäßigeren Anstieg des

Druckverlaufs mit Voreinspritzung.

Verbrennungsdruckverlauf

A Verbrennungsdruckverlauf

ohne Voreinspritzung

B Verbrennungsdruckverlauf

mit Voreinspritzung

Einspritzvorgang beim Common- Rail

1 Elektrischer Anschluss 2 Magnetspule 3 Zulaufdrossel

4 Steuerraum 5 Hochdruck- Dichtring

6 Kraftstoffzulauf vom Hochdruckverteiler

7 Injektorkörper 8 Düsenfeder 9 Druckstück

10 Düsennadel 11 Kraftstoffrücklauf

12 Steuerkolben 13 Ablaufdrossel 14 Ventilkugel

15 Anker der Magnetspule 16 Ventilfeder