Motorkühlung

Die Werkstoffe der Motorbauteile und das Schmieröl im Motor verfügen nur

über eine begrenzte Hitzebeständigkeit. Die Wärme, die durch den

Verbrennungsvorgang an die Bauteile des Motors übergegangen ist, muss an die

Umgebungsluft abgeführt werden. Der Motor muss gekühlt werden.

Grundsätzlich unterscheidet man luftgekühlte und wassergekühlte Motoren.

Beide Verfahren, sowie die verschiedenen Kühlmittelkreisläufe und

Lüfterbauformen, werden auf den nächsten Seiten erläutert. Das Standartsystem

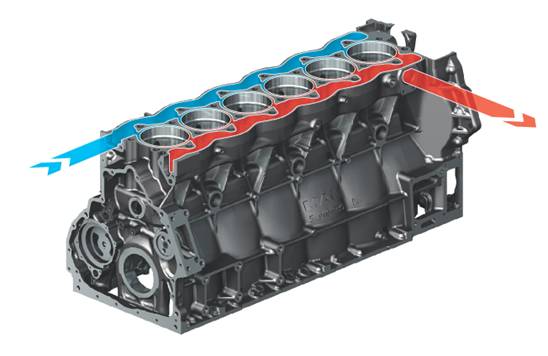

für Nfz. Ist die Pumpen- bzw. Zwangsumlaufkühlung. Die Durchströmung von

Zylinderblock erfolgt meist im Querstromprinzip mit diagonal angeordneten Zu-

und Abläufen.

Diagonaldurchströmung des Zylinderblocks

Wärmeübertragung

Die im Öl und den Motorbauteilen befindliche Wärme wird von den

überströmenden Medien (Wasser oder Luft) aufgenommen und an die Umgebung

abgegeben. Für eine hohe Kühlwirkung des Kühlsystems ist es wichtig, die

Wärmeübertragung durch hohe Durchflussgeschwindigkeit des Kühlmittels sowie

maximale Berührungsflächen zu optimieren. Der Einsatz von großflächigen

Leicht-metallkühlern begünstigt die Wärmeübertragung und sorgt für geringes

Gewicht der gesamten Kühlanlage. Durch die Kühlung gehen zwischen 25% und 30%

der möglichen nutzbaren Energie des Kraftstoffs verloren. Sie wird in Form von

Wärme an die Umwelt abgeführt.

Eine gute Kühlung ermöglicht:

1 Verbesserte

Zylinderfüllung 1 Höhere Verdichtung

1 Höhere

Leistung bei niedrigerem 1 Gleichmäßige

Kraftstoffverbrauch Betriebstemperaturen.

Luftkühlung

Bei der Luftkühlung wird die abzuführende Wärme von den Motorteilen

direkt an die umspülende Umgebungsluft abgegeben.

Vorteile der Luftkühlung im Vergleich mit der Wasserkühlung sind:

1 Einfacher,

kostengünstiger Aufbau 1 Geringeres Gewicht

1 Höhere

Betriebssicherheit 1 Geringe Wartung

1 Schnelles

erreichen der Betriebstemperatur

1 Höhere

Betriebstemperatur (höher als der Siedepunkt des Kühl- mittels bei vergleichbarem Systemdruck

einer Wasserkühlung)

Die Luftkühlung hat aber auch Nachteile:

1 Größere

Schwankung der Betriebstemperatur

1 Größere

Kolbenspiele erforderlich und somit anfälliger für Kolbenkippen

1 Keine

Geräuschdämpfung aufgrund des fehlenden Wassermantels

1 Hoher

Leistungsbedarf des Gebläses

1 Schlechte

Innenraumheizung.

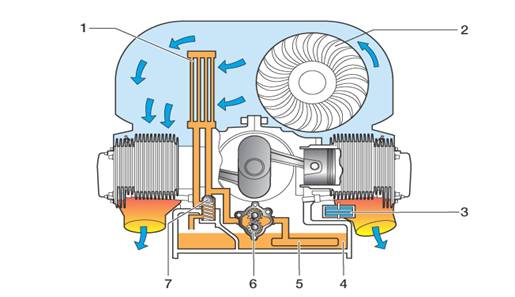

Gebläseluftkühlung

Bei der Gebläseluftkühlung wird Kühlluft durch ein starkes Gebläse

angesaugt und durch Kanäle zu den Leitblechen umfassten Zylindern gedrückt. Das

Gebläse sitzt oft direkt auf der Kurbelwelle. Es kann aber auch mit einem

Keilriemen, hydrostatisch oder über Zahnräder angetrieben werden. Die

zugeführte Luftmenge wird über die Drehzahl geregelt. Mit Hilfe eines

Thermostats wird die benötigte Drehzahl automatisch eingestellt.

Mit der Gebläseluftkühlung wird eine ausreichende Kühlung verkleideter

Motoren erreicht. Gebläseluftgekühlte Motoren kommen vor allem in Pkw mit

Boxermotor (Porsche, Käfer) zum Einsatz. In Nfz. Werden sie kaum verwendet.

Gebläseluftkühlung beim Boxermotor

1 Ölkühler 2 Gebläse 3 Thermostat 4 Ölwanne

5 Ölfilter 6 Ölpumpe 7 Überdruckventil

Fahrwindkühlung

Die einfachste Art der Luftkühlung wird fast ausschließlich bei

Krafträdern angewendet. Um größtmögliche Effektivität beim Wärmeaustausch zu

erzielen, sind Zylinder, Zylinderkopf und häufig auch das Motorgehäuse mit

Kühlrippen versehen.

Wasserkühlung

Bei Wassergekühlten Motoren sind die Zylinder und der Zylinderkopf

doppelwandig gebaut. Zwischen den Wänden befindet sich Wasser bzw.

Kühlflüssigkeit. Lüfter, Kühler und Wasserpumpe sind die wichtigsten Bauteile

des Wasserkühlsystems:

Vorteile der Wasserkühlung sind:

1 Gleichmäßige

Kühlung 1 Geringer Leistungsbedarf

1 Gute

Geräuschdämpfung 1 Komfortable Innenbeheizung des Fahrzeugs möglich

Die Wasserkühlung hat jedoch auch Nachteile:

1 Hohes

Gewicht 1 Großer Platzbedarf

1 Höhere

Störanfälligkeit (Undichtheit, Motorschaden durch Thermos- tatversagen, Frostschäden).

Thermoumlaufkühlung

Bei der Thermoumlaufkühlung (auch Thermosiphonkühlung) nutzt man das

physikalische Prinzip vom Aufsteigen warmer Flüssigkeiten aufgrund ihrer

geringeren Dichte. Das erwärmte Kühlmittel steigt im Kühlmantel hoch und strömt

durch den Zylinderkopf zum Kühler. kälteres Wasser aus dem Kühler fließt nach.

Da bei der Thermoumlaufkühlung keine Pumpe eingesetzt wird, kommt der

Kühlwasserlauf nur bei vollständig gefüllter Kühlanlage zustande. Zudem ist die

Fließgeschwindigkeit des Wassers langsam, wodurch die Wärmeübertragung

unzureichend und ungleichmäßig ist.

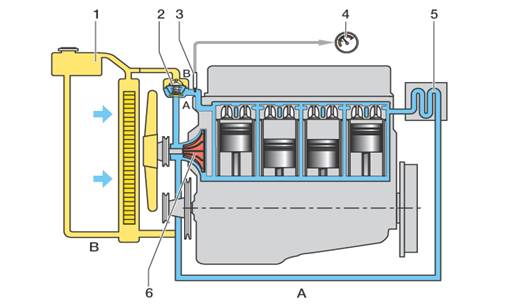

Zwangsumlaufkühlung

Bei der Zwangsumlaufkühlung wird das Kühlmittel durch eine Pumpe

umgewälzt. Deshalb ist die Fließgeschwindigkeit des Kühlmittels hoch, wodurch

die zügige Ableitung der Überschusswärme und somit eine geringe

Temperaturdifferenz zwischen Eintritts- und Austrittstemperatur realisiert

werden kann (5- 7°C). Wärmespannungen im Motor können gering gehalten werden.

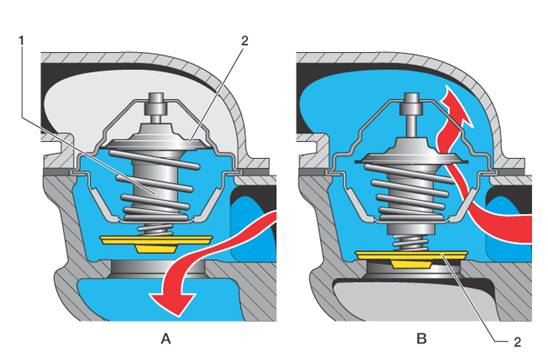

Bei kaltem Motor transportiert die Pumpe das Kühlmittel im kleinen

Kühlkreislauf, so dass es den Kühler nicht durchläuft und der Motor möglichst

schnell seine Betriebstemperatur erreicht. Bei betriebswarmen Motor (ca. 85°C)

öffnet der Thermostat. Das Kühlmittel durchfließt dann den Hauptstromkreislauf

(großer Kühlkreislauf) und die überschüssige Wärme wird abgeführt.

Zwangsumlaufkühlung

A Kleiner

Kühlmittelkreislauf (Kurzschlusskreislauf)

B Großer

Kühlmittelkreislauf (Hauptstromkreislauf)

1 Ausgleichbehälter 2 Thermostat

3 Thermostat und

Temperaturfühler 4 Temperaturanzeige

5 Heizung 6 Kühlmittelpumpe

Mit Hilfe eines Ausgleichsbehälters kann der Kühlmittelstand überprüft

und gegebenenfalls Kühlflüssigkeit nachgefüllt werden. Er ist mit einer

Entlüftung versehen und verhindert somit eine Beschädigung der Leitungen bei zu

hohem Kühlmittelstand. Die Durchströmung von Zylinderblock und Zylinderkopf

erfolgt meist im Querstromprinzip mit diagonal angeordneten Zu- und Abläufen.

Lüfter

Ventilatoren oder Lüfter versorgen alle zu kühlenden Motorteile und vor

allem den von der Kühlflüssigkeit durchströmenden Kühler ausreichend mit Luft.

Bei Nutzfahrzeugen werden häufig zuschaltbare Viscose- Lüfter (auch Visco-

Lüfter) eingesetzt. Solche Lüfter sind sehr wirtschaftlich, da sie nur bei

Bedarf an Kühlleistung zugeschaltet werden.

Die Vorteile sind:

1 Verminderung

des Kraftstoffverbrauchs

1 Erhöhung

der nutzbaren Antriebsleistung

1 Reduzierung

des Ventilationsgeräuches

1 Schnelles

Erreichen der Betriebstemperatur

1 Annähernd

konstante Betriebstemperatur

Normalerweise werden Visco- Lüfter über eine bimetallgesteuerte Visco-

Lüfterkupplung durch die Temperatur der Luft hinter dem Kühler angesteuert.

Visco- Lüfter

Die Funktion des Visco- Lüfters basiert auf der Kraftübertragung durch

Flüssigkeit in der Visco- Kupplung. Als übertragende Flüssigkeit dient zähes

Silikonöl. Seinen Antrieb erhält der Lüfter durch einen mit der Kurbelwelle

verbundenen Keilriemen oder durch Zahnräder. Die Übersetzung des Lüfterantriebs

liegt dabei zwischen 1:1,1 und 1:1,25.

Bei kaltem Motor läuft der Lüfter mit 25% der Antriebsdrehzahl. Die

Kühlleistung ist erheblich gemindert und der Motor erreicht schnell

Betriebstemperatur. Mit Ansteigen der Kühltemperatur wird die Lüfterkupplung

stufenlos zugeschaltet, bis sich die Betriebstemperatur eingestellt hat. Erst

bei 90°C läuft der Lüfter mit 100% seiner Leistung. Die Drehzahl beträgt dann

rund 2500 U/min.

Wenn die Visco Kupplung ausfällt, besteht die Möglichkeit, mit Hilfe

einer Schraube oder eines Bolzens eine starre Verbindung zwischen

Antriebscheibe und Lüfternabe herzustellen. Der Lüfter läuft dann konstant mit

Maximaldrehzahl.

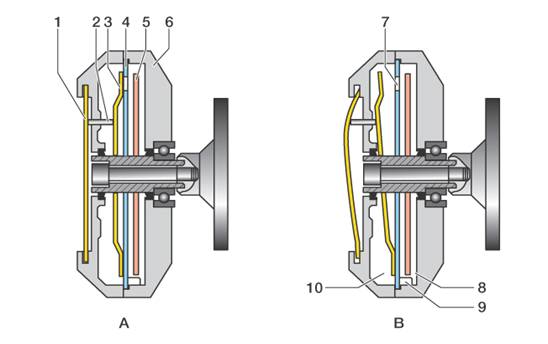

Visco- Kupplung

Im Arbeitsraum der Visco- Kupplung befindet sich nur eine geringe Menge

Silikon, so dass das Drehmoment von Antriebsscheibe zu Ventilatornabe mit sehr

großem Schlupf übertragen wird. Mit steigender Temperatur kommt es durch die

Wölbung des Bimetallstreifens zum Öffnen des Ventils durch den Schaltstift.

Silikon strömt vom Vorrats- in den Arbeitsraum. Je mehr Silikon in den

Arbeitsraum einfließt, desto geringer wird der Schlupf zwischen Nabe und

Antriebsscheibe, desto größer wird die Kraftübertragung und damit auch die

Drehzahl des Ventilators. Es kommt zu einem stufenlosen Ansteigen der Drehzahl

und damit der Kühlleistung.

Bei Abfallen der Temperatur erkaltet der Bimetallstreifen und schließt

langsam das Ventil durch den Schaltstift. Das Silikon fließt über den

Pumpenkörper zurück in den Vorratsraum. Die Drehzahl des Ventilators verringert

sich.

Betriebszustände einer Visco- Kupplung

A Motor kalt B Motor

heiß

1 Bimetall 2 Schaltstift 3 Blattfederventil

4 Zwischenscheibe 5 Antriebsscheibe 6 Ventilatornabe

7 Ventilöffnung 8 Arbeitsraum 9 Pumpenkörper

10 Vorratsraum

Motorkühlung

Wasserkühlung

Die Wärmeübertragung zwischen Medien aller Art steigt durch Erhöhung der

Strömungsgeschwindigkeit und Vergrößerung der Kontaktflächen. Kühler bestehen

aus einem Röhren- oder Lamellensystem, um die Kontaktflächen möglichst groß zu

gestalten. Der Kühler ist über den Thermostat mit dem Kühlkreislauf verbunden.

Bei geöffneten Thermostat durchfließt die Kühlflüssigkeit den Kühler und kühlt

sich dabei ab (großer Kühlkreislauf).

Grundsätzlich bestehen Kühler aus einem oberen und einem unteren

Wasserkasten. Zwischen den Wasserkästen liegt das Kühlnetz. Der Wassereintritt

befindet sich am oberen Wasserkasten; nach Durchfließen des Kühlnetzes verlässt

das Kühlmittel den Kühler durch den unteren Wasserkasten. Als Kühlflüssigkeit

wird niemals reines Wasser verwendet. Die Kühlflüssigkeit ist ein Gemisch aus

möglichst kalkarmen Wasser, Gefrierschutzmittel und Zusätzen für

Korrosionsschutz und Schmierung.

Einbau der vormontierten Kühler- Motor- Einheit bei MAN

1 Kühlmittelausgleichsbehälter

2 Ladeluftkühler

3 Motorkühler

Wasserröhrenkühler

Beim Wasserröhrenkühler sind die Wasserkästen mit dünnwandigen

Metallröhren verbunden. Dünne Kupfer- oder Aluminiumbleche verbinden die

Metallröhren und vergrößern die Kühlfläche (Rippenkühlung). Röhrenkühler gelten

als besonders widerstandsfähig. Bei Schwerlastwagen und Sonderfahrzeugen wird

der Kühler oft in einzeln auswechselbare Teilblockkühler aufgeteilt.

Lamellenkühler

Durch Zusammenlöten dünner Blechstreifen (Lamellen) aus Kupfer oder

Kupferlegierungen entstehen flache Kanäle, die von Kühlflüssigkeit durchflossen

werden. Die Kühlwirkung des Lamellenkühlers ist bei gleichen Abmessungen größer

als beim Röhrenkühler, seine Festigkeit ist jedoch geringer. Die dünnen

Lamellen können außerdem leichter verstopfen.

Querstromkühler

Um die Kühlleistung weiter zu verbessern, werden die Lamellenkühler oft

als Querstromkühler ausgeführt. Ein- und Austritt der Kühlflüssigkeit befinden

sich an der Seite des Kühlers: Der Wasserkasten ist unterteilt. Die

Kühlflüssigkeit durchfließt dann den Kühler im oberen Bereich nach rechts und

im unten Bereich nach links. Die hohe Kühlwirkung entsteht durch das zweimalige

Durchlaufen des Kühlnetzes. Um das Kühlwasser auch bei Wärmeausdehnung

aufnehmen zu können, sind Querstromkühler oft mit Ausgleichsbehältern

ausgestattet.

Der Einfüllverschluss am Ausgleichsbehälter des Kühlers ist mit einem

Über- und Unterdruckventil versehen, um die Druck Änderung in Folge der

Ausdehnung des Kühlmittels bei Erwärmung ausgleichen zu können. Erst bei einem

Überdruck von ca. 0,3 bar öffnet das Ventil und ermöglicht so das Ansteigen der

Kühlmitteltemperatur auf ca. 108°C. Das Unterdruckventil öffnet sich beim

Absinken der Temperatur und vermindert ein Eindrücken des Kühlers.

Wasserpumpe

Um eine optimale Wärmeübertragung zu gewährleisten, muss das Kühlmittel

mit möglichst großer Geschwindigkeit durch das Kühlsystem strömen. Die

Wasserpumpe versetzt die Kühlflüssigkeit im geschlossenen Kühlkreislauf in

raschen Umlauf. Sie wird über einen Keilriemen durch die Kurbelwelle

angetrieben. Meistens kommen Kreiselpumpen zum Einsatz.

Thermostat

Um die Temperaturschwankungen möglichst zu vermeiden, benutzt man in

kühlwassergekühlten Motoren einen Thermostat. Er hat die wichtige Aufgabe, den

Motor auf möglichst konstanter Betriebstemperatur zu halten.

Je nach vorhandener Motortemperatur schaltet sich der Thermostat vom

kleinen auf den Großen Kühlkreislauf um und erhöht oder vermindert die Menge

der abgeführten Wärme. Im Nutzfahrzeugbereich werden heute fast ausschließlich

Dehnstoffthermostate verwendet.

Kreiselpumpe

Im Pumpengehäuse läuft ein Flügelrad in einem sich verengenden Gehäuse,

wodurch die Kühlflüssigkeit unter Druck gesetzt wird. Die Flüssigkeit wird so

in Umlauf gebracht.

Vom Kühler bzw. vom Thermostat her (je nach Temperatur des Kühlmittels)

strömt der Pumpe ständig Kühlmittel zu.

Dehnstoffthermostat

In einer Metalldose befindet sich ein wachsartiger Dehnstoff

(Dehnstoffelement). Ein Kolben, der mit dem Thermostatgehäuse verbunden ist,

ragt in den Dehnstoff. An der Metalldose sind zwei Ventilteller befestigt. Je

nach Lage der Ventilteller durchströmt die Kühlflüssigkeit den Haupt- oder den

Nebenstromkreis.

Bei Temperaturanstieg des Kühlmittels auf ca. 80°C dehnt sich der

Dehnstoff so weit aus, dass sich der Kolben verschiebt und das Ventil eine der

Durchströmeinrichtungen öffnet. Der Hauptstromkreislauf ist dann aktiviert, der

Kühler in den Kühlmittelkreislauf integriert.

Dehnstoffthermostat

A kleiner Kühlmittelkreislauf B Großer Kühlmittelkreislauf

(Kurzschlusskreislauf) (Hauptstromkreislauf)

1 Mit Dehnstoff gefüllte

Metalldose

2 Ventilteller