Reifen

Rollwiderstand

Die

Reifen gehören zu den am stärksten beanspruchten Bauteilen von Nfz. Um die

Lebensdauer der Reifen zu verlängern, sollte der Rollwiderstand möglichst

gering sein. Eine Verringerung des

Rollwiderstands verbessert den Kraftstoff-Verbrauch erheblich. Beispielhafte

Wirtschaftlichkeitsberechnungen zeigen, dass die Reifenkosten 3 % und die

Kraftstoffkosten bis zu 18 % der gesamten Betriebskosten eines Nfz ausmachen. Während der ersten 100 km

sollten die Reifen schonend gefahren werden. Vollbremsungen und

Höchstgeschwindigkeiten müssen vermieden werden, um ein gleichmäßiges Anlegen

des Reifens an das Felgenhorn zu gewährleisten. Bei Reifen mit Schlauch muss

beim Reifenwechsel auch der Schlauch erneuert werden.

Reifenanforderungen

Reifen sollten folgende Anforderungen

erfüllen:

Sicherheit: 4 Guter Kraftschluss zwischen Fahrbahn und Reifen

4 Ausreichende Schnelllauffestigkeit

4 Geringe Radlastschwankungen

4 Hohe Pannensicherheiten

Komfort: 4 Hoher Federungskomfort und gutes Schluckvermögen

4 Laufruhe

4 Geringe Geräuschentwicklung

Wirtschaftlichkeit: 4 Hohe Tragfähigkeit bei geringen

Eigengewicht

4 Geringer Rollwiderstand

4 Hohe Lebensdauer

4 Geringer Seitenwandabrieb

4 Runderneuerbarkeit

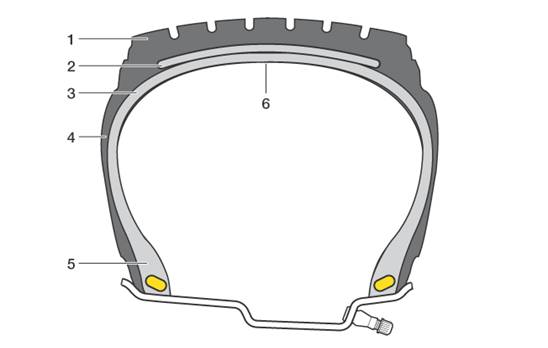

Reifen von Nfz bestehen aus:

4 Karkasse 4 Gürtel 4 Lauffläche mit Profil (Bild 1)

Die

Karkasse besteht aus 1 bis 2 radial verlaufende Lagen Stahl-cord. Sie mün-

det

mit ihren verdickten Enden (=Wulst) in die Felge und liegt am Felgenhorn

an.

Auf der Innenseite ist die Karkasse bei schlauchlosen Reifen mit einer

Luftdichten Gummischicht versehen. Zwischen Karkasse und Lauffläche befindet

sich je nach Reifenaus-führung ein Gürtel aus mehreren Lagen Stahlcord.

In

die Lauffläche wird das Profil geschnitten.

Bild 1: Reifenaufbau

(Nfz Radialreifen schlauchlos)

1 Lauffläche mit Profil 2 Gürtel 3 Karkasse

4 Seitenwand 5 Wulst 6 Luftdichte Gummischicht

Je

nach Aufbau des Reifens unterscheidet man Diagonal- und Radial bzw.

Gürtel-reifen. Bei Nfz verwendet man heute fast ausschließlich Radialreifen

wegen der durchweg besseren Eigenschaften:

4 Hohe Laufleistung 4 Hohe Tragfähigkeit

4 Größere Fahrbahnberührungsfläche, die

höhere Brems- und Antriebs- Kräfte

übertragen kann

4 Bessere Federwirkung 4 Geringerer

Rollwiderstand

4 Große Laufleistung durch geringeren

Abrieb 4 Kleiner

Rollwulst

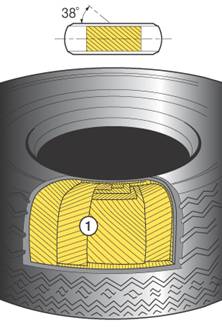

Diagonalreifen

Diagonalreifen

haben diagonal gekreuzte Gewebelagen im Unterbau. Die Haupt-fadenrichtung der

Karkasse- Gewebelagen schneidet die Reifenumfangslinie unter einem Fadenwinkel

von 35° bis 38° (Bild 2) wegen der hohen Festig-keitsanforderungen und Tragfähigkeitsreserven

werden bei Nfz meist Karkassen aus Stahlcord verwendet. Damit Radialreifen

ausreichend große Seitenführungs-kräfte aufbauen können, müssen auch die

Seitenwände sehr stabil mit mehreren Gewebelagen aufgebaut werden können. Durch

Anordnung der Gewebelagen ist

der

Rollwulst, also die beim abrollen entstehende Verformung des Reifens, sehr

groß. Durch die stetige Deformation der stabilen Seitenwand ist somit auch der

Rollwiderstand relativ groß.

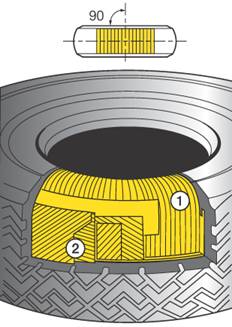

Radialreifen

Der

Fadenwinkel beträgt beim Radialreifen 85° bis 90°. Die Hauptfadenrichtung

verläuft somit radial zum Reifen (Bild 3). Die Fäden der Karkassenlagen

ver-laufen auf kürzestem Weg von Wulst zu Wulst. Um ausreichende Stabilität

ge-gen Axialkräfte zu gewährleisten, wird der Unterbau des Reifens mit einem

Gürtel in Umfangsrichtung umschlossen. Daher tragen Radialreifen auch die

Be-zeichnung Gürtelreifen. Der Radialreifen besteht also aus zwei

Hauptbaugruppen, der Karkasse und dem Gürtel. Die Karkasse besteht aus 1 bis 2

Lagen, je nach Art des Reifens setzt sich der Gürtel aus 2 bis 5 Lagen

Stahlcord zusammen.

Radialreifen Diagonalreifen

1 Karkasse 2

Gürtel

Reifenprofile

Die

Profilierung der Lauffläche sorgt für das Verzahnen mit den verschiedenen

Fahrbahn- Oberflächen. Die Form der Profilblöcke und das Verhältnis zwischen

Profilblöcken und Profilkanälen sind abgestimmt auf die zu befahrenden

Unter-gründe. Während bei Antriebsachsen die Traktion in Längsrichtung

besonders wichtig ist, stehen bei Lenkachsen die maximalen Seitenführungskräfte

im Vor-dergrund. Für die Haftung auf den Oberflächen ist die Gummimischung der

Profiloberfläche verantwortlich, ebenso wie für die Abriebeigenschaften bei

jeder Art des Einsatzes. Ein guter Kompromiss aus Haftung und Abrieb ist das

Ziel der

Entwickler.

Die Profilkanäle müssen sich durch entsprechende Formgebung selbstständig

wieder von eindringenden Verunreinigungen befreien.

Aquaplaning

Als

Aquaplaning bezeichnet man das Aufschwimmen des Reifens auf nasser Fahrbahn.

Der Kontakt zur Fahrbahn geht verloren, weil die Profilkanäle das Wasser nicht

mehr schnell genug abtransportieren können. Das Fahrzeug ist dann nicht mehr

brems- und lenkfähig.

Profilanforderungen

Ein

gutes Profil sollte folgende Forderungen erfüllen:

4 Gute

Haftung auf dem Untergrund 4 Geringer Rollwiderstand

4 Gute

Traktion (Kraftübertragung in Fahrtrichtung

4 Geringer

Abrieb und Laufleistung 4 Geringe Aquaplaningneigung

4 Gute Selbstreinigung (kein Zusetzen der

Profilrillen mit Sand oder Schnee

Winterreifen

haben gegenüber Sommerreifen ein tieferes, grobstolligeres Profil und eine auf

niedrige Temperaturen abgestimmte Gummimischung. Das gröbere offene Profil von

Winterreifen erhöht den Rollwiderstand und die Abrollgeräusche. Reine Sommerreifen

zeichnen sich durch niedrigen Rollwiderstand und geringe Abrollgeräusche aus.

Ganzjahresreifen

Einen

guten Kompromiss bieten Ganzjahresreifen. Sie verbinden Eigenschaften von

Winter- und Sommerreifen und sind inzwischen bei Nfz die Regel.

Nachschneiden

Neue

Reifen haben eine Profiltiefe von ca. 14 mm und meist ein zusätzliches Polster

von 4 mm zum Nachschneiden. Die StVZO erlaubt ein Nachschneiden bis 2 mm

oberhalb des Zwischenbaus (Stahlcordlagen des Gürtels), wodurch zusätzliche

Laufleistungen bis zu 50.000 km erreicht werden können. Nachschneidbare Reifen

werden mit “Regroovavble” gekennzeichnet.

Runderneuerung

Durch

Aufbringen neuer Laufflächengummis auf die Karkasse können abgefah-rene Reifen

runderneuert werden. Die Lauffläche erhält so wieder die Original

-Gummiqualität. Die Nachschneidefähigkeit bleibt erhalten.

Verschleißanzeiger

Über

Verschleißanzeiger (Tread Wear Indicator, TWI) kann bei vielen Reifen das

Einhalten der vorgeschriebenen Profiltiefe kontrolliert werden. Ein Gummisteg

auf dem Profilgrund kommt zum Vorschein, wenn das gesetzliche Mindestmaß von

1,6 mm erreicht ist.

Bild 4 Reifenprofile

A Straßen-

Sommerreifen (Lenkachse) c Straßen- Winterreifen

B Straßen-

Sommerreifen (Antriebsachse) D Baustellenreifen

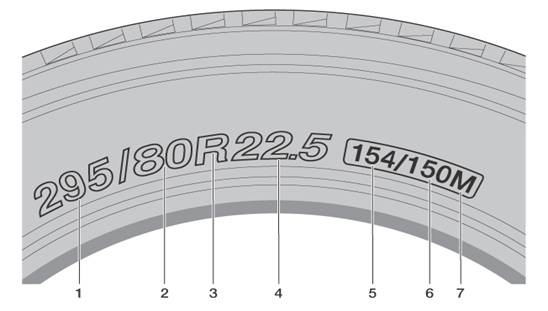

Reifenkennzeichnung

Die

Reifen werden durch viele Angaben gekennzeichnet, um die Auswahl je nach

Einsatzgebiet zu erleichtern. Die Kenndaten und Bezeichnungen der Reifen

wer-den in die Reifenflanken eingeprägt (Bild 5). Die Angabe der Reifengröße

erfolgt durch zwei Maße: Reifennennbreite und Felgendurchmesser. Die

angegebenen Zahlenwerte stimmen mit den wirklichen Größen nicht exakt überein;

genaue Werte müssen aus Normtabellen entnommen werden. Alle Maße gelten für den

aufgepumpten, unbelasteten Reifen. Den Radius eines belasteten Reifens

bezei-chnet man als statischen Radius r stat. Im fahrenden Zustand vergrößert

sich der Radius durch die wirksame Fliehkraft geringfügig. Man bezeichnet

diesen Radius als Dynamischen Radius r dyn. Er dient zur Berechnung des Abrollumfangs.

Niederquerschnittreifen

Bei

einem Höhen- /Breitverhältnis von weniger als 88 % spricht man von

Niederquerschnittreifen; andernfalls von Ballonreifen.

Reifentragfähigkeit

Die

Tragfähigkeit der Reifen wurde früher durch die PR- Zahl angegeben. 16 PR (Ply

Rating) bedeutete, dass Festigkeit und Tragfähigkeit entsprechend einem Reifen

mit 16 Lagen Baumwollcord erreicht werden. Heute stimmt die Pr- Zahl nicht mehr

mit der Anzahl der Lagen im Reifen überein. Sie wird deshalb durch die

Tragfähigkeits- Kennzahl LI (Load Index) ersetzt. Der Buchstabe hinter der

Tragfähigkeitskennzahl bezeichnet die Referenzgeschwindigkeit, bei welcher der

Reifen seine Tragfähigkeit besitzt.

Diagonalreifen- Kennzeichnung

Die

Kennzeichnung von Diagonalreifen lässt sich anhand eines Beispiels erläutern

(Tabelle 1).

Radialreifen- Kennzeichnung

Die

Kennzeichnung von Radialreifen wird ebenfalls anhand eines tabellarischen

Beispiels erläutert (Tabelle 1).

DOT- Nummer

DOT

steht für das amerikanische “Department of Transportation”. Mit der Dot- Nummer

entspricht der Reifen US- Bestimmungen. Die Buchstaben danach sind Angaben vom

Hersteller. Drei Ziffern am Ende geben über das Alter des Reifens bis Ende 1999

Auskunft. Seit Baujahr 2000 werden die Bauwoche und das Bau-jahr eines Reifens

vierstellig angegeben.

Beispiele: 8 DOT FHWC 419 8 DOT EWB 4201

Im

ersten Beispiel wurde der Reifen also in der 41. Woche 1999 produziert.

Der

Reifen im zweiten Beispiel wurde produziert in der 42. Woche 2001.

Darüber

hinaus gibt es noch weitere Bezeichnungen mit speziellen erweiterten Angaben

(Tabelle 1).

Bild 5 Kennzeichnung

eines Reifens

1 Breite

des Reifens in Millimeter (alternativ in Zoll)

2 Verhältnis

Höhe/Breite in Prozent 3 R = Radialreifen

4 Felgendurchmesser

(von Wulst zu Wulst) in Zoll

5 Tragfähigkeits-

Kennzahl des Einzelreifens

6 Tragfähigkeits-

Kennzahl für Zwillingsanordnung

7 Geschwindigkeitskategorie

Pannensicherheit

Pannen

kommen heute nur noch selten vor. Jeder Fahrer schwerer Nfz erlebt eine Panne

im statistischen Mittel nur noch etwa alle 5 Jahre oder nach rund

500.000

km. Gerade deshalb wird die Reifenwartung und- pflege oft zu wenig beachtet.

Folgende Punkte sind regelmäßig zu prüfen:

4 Profiltiefe 4 Luftdruck 4 Reifenschäden 4 Abnutzungsbild

Reifenwartung und Pflege

Richtige

Reifenwartung und- pflege tragen erheblich zur Betriebssicherheit und

Wirtschaftlichkeit des Nfz bei. Werden die genannten Punkte nicht beachtet,

kann durch Minderluftdruck eine erhöhte innere Reibung (Walken) des Reifens zu

starker Hitzeentwicklung und sogar zum Ausfall des Reifens mit Unfallfolgen

führen. Die Haftung wird teilweise stark eingeschränkt, was einen erheblichen

Sicherheitsverlust bedeutet.

Reifenprofiltiefe

Die

gesetzliche Profiltiefe von 1,6 mm wird von Experten unter Sicherheits-aspekten

(u. a. Aquaplaning) als deutlich zu gering eingestuft. Sie empfehlen

Sommerreifen bis 2,5 mm Profiltiefe und Winterreifen mit einem Restprofil unter

4,0 mm auszutauschen.

Reifendruckkontrolle

Luftdruckverluste

in geringem Maße sind unvermeidbar und somit regelmäßige Kontrollen notwendig.

Zu geringer Luftdruck stellt ein Sicherheitsrisiko dar. Be-einträchtigt werden

das Fahrverhalten und die Dauerfestigkeit bis hin zum eventuellen Reifenausfall.

Die reduzierte Kilometerleistung durch erhöhten Ver-schleiß an den Außenseiten

des Profils und erhöhter Kraftstoffverbrauch senken die Wirtschaftlichkeit.

Auch bei zu hohem Luftdruck verkleinert sich die sicherheitsrelevante

Aufstandsfläche, Der Luftdruck muss im kalten Zustand mit einem Druckmesser

geprüft werden. Mit modernen Reifendruckkontrollsystem, wie z. B. dem MAN

System TPM erübrigen sich die Kontrollen da der Fülldruck laufend geprüft wird.

Reifenschäden

Durch

eingedrungene Fremdkörper, Risse und Beulen dringt Feuch-tigkeit, die den

Unterbau des Reifens zerstören kann. Als Folge kann sich sogar die Lauffläche

ablösen: Also Reifen vom Fachmann regelmäßig überprüfen und gegebenenfalls

reparieren oder aus-wechseln lassen.

Reifenabnutzung

Bei

einseitiger oder ungleichmäßiger Abnutzung sollte unbedingt die Fachwerk-statt

aufgesucht werden, da die Achsgeometrie verstellt sein kann. Im Extremfall kann

es zur Überhitzung (Reifenausfall) kommen.

Reifenalter

Nach

5 bis 6 Jahren sollten Reifen ausgetauscht werden, weil sie dann nicht mehr die

ursprünglichen Haft- und Elastizitätseigenschaften besitzen. Der Kontakt mit

Chemikalien und Kraftstoffen beschleunigt die Alterung stark.